De ce industria petrochimică arenevoie de un Echipament de tratare a apei?

Selecție largă de materiale petrochimice, în principal petrol, gaz, stâncă și alte combustibili fosili. În stadiul de tratare a materialelor, principalul obiectiv este de a asigura puritatea materiilor prime, stabilității și capacității de utilizare, prin pre-Facilitățile de tratare, cum ar fi pasteurizarea, pierderea apei, fisura și așa mai departe, îmbunătățesc reacția activă a materialului. Procesul de producție petrochimică și caracteristicile legate de multe aspecte, inclusiv selecția și tratamentul material, reacția și controlul, separarea și tehnologia pură, aplicarea catalizatorilor, energia de conversie și utilizarea, producția sigură și de mediu, tehnologia inovației și optimizării și procesului de producție integrat. Prin optimizarea și terminarea continuă a acestor aspecte, puteți îmbunătăți eficacitatea și calitatea producției petrochimice, să vă dezvoltați durabil.

Soluție pentru industria petrochimică

1. Dispozitiv de evaporare: cum ar fi Dispozitiv de evaporare MVR, dispozitiv de circulație forțat, scăzut-Dispozitiv de evaporare a temperaturii, și dispozitiv de evaporare cu mai multe efecte

Și în producție

Echipamentele de evaporare sunt utilizate pe scară largă în industria petrochimică, în principal în următoarele domenii:

Tratarea apelor uzate și descărcarea zero (Zld)

Tratament cu apă uzată mare de sare: Apele uzate din procesele de producție petrochimică conțin, de obicei, concentrații mari de poluanți, cum ar fi săruri anorganice, săruri organice și metale grele. Evaporatori (cum ar fi evaporatorii cu mai multe efecte, MVR, respirația cu compresie a aburului etc.) Poate separa apa de apele uzate prin evaporare, poate concentra apele uzate într -o stare aproape saturată și apoi trata apele uzate prin cristalizare, uscare și alte metode pentru a reduce sau chiarnu descărca apele uzate și a reduce impactul asupra mediului.

Emulsionator, amestec de ulei și apă: pentru apele uzate care conțin ulei de emulsionator, amestec de ulei, ulei și ape uzate, majoritatea fazelor petroliere sunt clasificate în primul rând prin metode de tratare, cum ar fi demulsificarea și gazul plutitor. Uleiul rămas în apele uzate este apoi clasificat prin evaporare și echipament de adăugare a apei pentru a recupera uleiul și a reduce cantitatea de ulei din apele uzate, atingând standarde de mediu.

Optimizarea procesului

Solvenții de reciclare: În procesul de producție petrochimică, solvenții sunt de obicei folosiți pentru extracție, spălare, deshidratare și alte operațiuni. Echipamentele de evaporare pot recupera și reutiliza în mod eficient acești solvenți, cum ar fi toluenul, xilena, etanolul, izopropanolul etc., reducând costurile de producție, deșeurile de solvent și emisiile organice.

Produse rafinate și concentrate: pentru anumite intermediare sau produse finale, cum ar fi alcool, acetonă, acid și evaporatori, acestea pot fi utilizate pentru purificare sau concentrare suplimentară pentru a îmbunătăți calitatea produsului și pentru a îndeplini procesul din aval sau cerințele clienților pentru puritatea și concentrarea produsului.

Recuperarea resurselor și prin-Manipularea produselor

Cristalizare și recuperare a sării: În anumite procese de tratare a apelor chimice sau uzate, dispozitivul de evaporare poate răci cristalele care separă valorile de sare, permițând apelor uzate saline să se concentreze pe apele uzate saturate, cum ar fi sulfat de sodiu, clorură de sodiu, clorură de calciu și recuperare a resurselor.

Concentrația și recuperarea sărurilor de metale grele: apele uzate conțin ioni de metale grele, care pot fi concentrate de aburul echipamentului, ceea ce face mai ușor recuperarea resurselor de metale grele prin sedimentarea substanțelor chimice, depozitarea energiei electrice, reduce riscurile de poluare a mediului și crește beneficiile economice în viitor.

Economisiți energie și reduceți emisiile

Căldură reziduală: Căldura reziduală, vaporii de apă rece sau condensul generat în timpul producției de petrol și substanțe chimice pot servi ca sursă de căldură pentru dispozitivele de evaporare, folosind eficient energia și reducând consumul total de energie.

Reducerea deșeurilor solide: Tratarea apelor uzate prin echipamente de evaporare poate reduce considerabil generarea de deșeuri solide (cum ar fi evaporarea reziduurilor), scade costurile de tratare a deșeurilor solide și scăderea presiunii de mediu.

Producție chimică specială

Steam special de cristal de sare: În producerea unor substanțe chimice speciale, cum ar fi High-Săruri de apă de puritate, săruri speciale cristaline și echipamente de evaporare, este unul dintre echipamentele importante. Prin controlul precis al condițiilor de evaporare și cristalizare, sunt produse produse care îndeplinesc cerințele de puritate specială și cristalizare.

Restaurarea mediului și managementul istoric

Tratarea deșeurilor:Pentru sare ridicată, materie organică ridicată, deșeuri de metale grele și instalații petrochimice reziduale în echipamentele cu aburi, oprirea sau regenerarea pot fi utilizate ca una dintre tehnologiile de management pentru a sprijini remedierea petrochimică a mediului prin tratamentul centralizat cu abur al apelor uzate, tratarea sigură a deșeurilor sau recuperarea resurselor.

Principiile tehnice

Evaporator MVR: Evaporatorul reutilizează energia generată de propriul său abur secundar pentru a reduce cererea de energie externă. Procesul de funcționare al MVR este de a comprima aburul în compresorul de refrigerare, de a crește temperatura, presiunea și temperatura, apoi să intri în sistemul de încălzire și condensare pentru a utiliza temperatura potențială a aburului. Cu excepția pornirii de acționare,niciun aburnu este externat din al doilea abur al evaporatorului pe parcursul întregului proces de evaporare. Este comprimat de compresor, provocând o creștere a presiunii și a temperaturii. Aburul este apoi trimis în camera de încălzire pentru a menține fierberea lichidului.

Circulația dispozitivului de evaporare forțat: Circulația soluției în dispozitiv se bazează în principal pe fluxul forțat generat de forțele externe. Viteza ciclului este de obicei între 1,5 și 3,5 metri pe secundă. Energia termică și capacitatea de producție. Lichidul de materii prime este pompat în sus de jos de o pompă circulantă, care curge în sus în conducta camerei de încălzire. Amestecul de abur și spumă lichidă intră în camera de evaporare și este separat. Aburul este evacuat din partea superioară, picăturile de lichid blocate, este aspirată în fundul conic de pompa circulantă, apoi intră în conducta de încălzire pentru o circulație suplimentară. Are un coeficient de transfer de căldură, rezistență la sare, rezistență la sol, adaptabilitate puternică și este ușor de curățat. Potrivit pentru industrii precum scara, cristalul, sensibilul la temperatură (temperatură scăzută), concentrație ridicată și vâscozitate ridicată, inclusiv solide insolubile din punct de vedere chimic, alimente, produse farmaceutice, tehnologie de protecție a mediului și recuperare de evaporare.

Evaporator la rece: Temperatura evaporatorului la rece se referă la funcționareanormală a evaporării prelucrării lemnului la 35 până la 50 ℃. După sosirea la Ye Wei, solidificarea este efectuată în fiecare găleată de apă, iar pompa funcționează pentru a genera un vid. Ea este operată de apa automată și evaporator - Yasuji, care generează căldură pentru a se evapora și a încălzi apele uzate. Apele uzate se află într -o stare de vid zero, iar temperatura apelor uzate crește până la aproximativ 30 ℃. Apele uzate începe să se evapore înainte de finalizare. După evaporare, Yasuji stabilește temperatura la 35-40 ℃ și comprimă rețeaua locală cu apă rece pentru a genera temperatură. În timp ce apa se evaporă rapid, răcește rețeaua locală printr -o supapă de expansiune și dorește să funcționeze sistemul de absorbție a căldurii după evaporare, ridicându -se la aburul rece. Soluția de descompunere a mirosului este solubilă în apa de izvor, rezistentă și durabilă și poate fi comprimată și absorbită de Yasuji Zhire pentru a absorbi căldura și frigul. Pur și simplu reîncălziți apele uzate. Dacă bula este detectată de senzor în timpul procesului de evaporare, defoamerul va adăuga automat defoamer. După finalizarea unui ciclu, concentratul va fi descărcat (timpul ciclului poate fi setat). După finalizarea ciclului de evaporare, pompa de compresienu mai funcționează, se concentrează pe tubul de supapă pneumatică deschis, presurizează și se evaporă și concentrează presiunea hidraulică asupra butoiului.

Ce fel de rezultate putem obține

Evaporatorul companieinoastre poate ajunge la o concentrare de 5-De 100 de ori în diferite condiții de calitate a apei, ceea ce o face mai multă energie-Eficient, ușor de adaptat, foarte automatizat, sigur și stabil. A fost utilizat pe scară largă în industrii precum câmpurile chimice, farmaceutice, alimentare și de mediu.

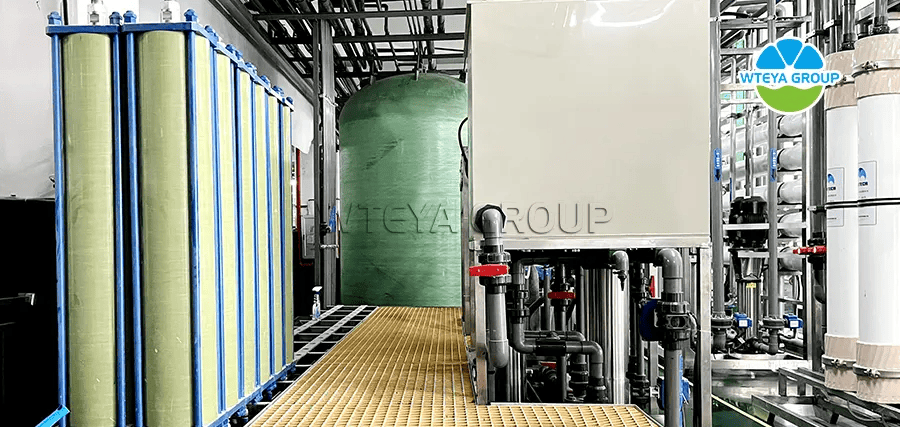

2. Echipament de separare a diafragmei: DTRO, STRO, NF, etc.

Și în producție

Tehnologia de separare a membranelor este utilizată pe scară largă în industria petrochimică, în principal în următoarele domenii:

(o) Prelucrarea petrolului brut și a petrolului rafinat

Desalinizarea apei de mare: în procesul de extracție și transport a petrolului, petrolul conține de obicei o anumită cantitate de sare și apă. Tehnologia de separare a membranei (cum ar fi osmoza inversă și filtrarea) Poate elimina eficient sarea și apa din uleiul brut, poate proteja echipamentele de rafinare împotriva coroziunii, îmbunătăți eficiența filtrării și calitatea produsului.

Ulei rafinat: prin tehnologie de sortare a filmelor subțiri, produse petroliere (cum ar fi uleiul, motorina, uleiul lubrifiant etc.) Poate fi curățat pentru a elimina impurități precum sulf, azot, hidrocarburi aromatice, olefine etc., îmbunătăți eficiența combustiei petrolului, reduce emisiile și respectă reglementările de mediu din ce în ce mai stricte.

(b) Separarea și filtrarea aerului

Recuperarea și purificarea hidrogenului: în timpul procesului de descompunere a hidrogenului, reciclarea și alte plante de rafinare vor produce o cantitate mare de emisii bogate în hidrogen. Tehnologia de separare a diafragmei poate separa eficient gazul de heliu și heliu regenerat și poate elimina una dintre impuritățile gazelor (cum ar fi CO, Co ₂, CH ₄, etc.), care poate fi utilizat pentru aplicații de hidrogen în următorul ciclu sau celule de combustibil care asigură ridicat-Puritate Hidrogen.

Deshidratarea și dezinfectarea gazelornaturale: în procesul de tratare a gazelornaturale, tehnologia de separare a membranei este utilizată pentru a îndepărta apa (cum ar fi deshidratarea membranei polimerice) și sulfuri (cum ar fi utilizarea sulfurilor de separare a membranei pentru dezinfectare) de la gazulnatural, asigurând calitatea și siguranța gazelornaturale.

(C.) Recuperare și recuperare a catalizatorului

Tratamentul catalizatorului: în timpul procesului de separare catalitică, catalizatorul se va combina cu reacția pentru a forma lichiorul mamă. Tehnologia de separare a membranei poate separa catalizatorii de lichidele de produs, recupera și reutiliza catalizatorii, reduce costurile catalizatorului și reduce generarea de deșeuri.

(D) Recuperarea și reutilizarea solvenților organici

Solvenți de deshidratare și purificare: în procesele de producție petrochimică, multe procese folosesc solvenți organici (cum ar fi toluenul, xilena, etanolul, etc.). Tehnologia de separare a membranei poate recupera și reutiliza în mod eficient acești solvenți, poate reduce costurile de producție, poate reduce consumul de solvent și poate reduce emisiile organice.

(e) Tratarea apelor uzate și recuperarea resurselor

Tratamentul ridicat de apă uzată de sare: apele uzate petrochimice conțin, de obicei, o cantitate mare de poluanți, cum ar fi săruri anorganice, săruri organice și metale grele. Tehnologia de separare a membranei (cum ar fi osmoza inversă, filtrele, membranele electrice etc.) Poate maximiza substanțele de sare și toxice din apele uzate, permițând tratarea profundă a apelor uzate și reduce cantitatea de ape uzate, resurse și deșeuri standard. Recuperarea componentelor utile: Tehnologia de separare a membranei poate fi utilizată pentru a recupera componente valoroase din apele uzate, cum ar fi aminoacizii, acizii organici, alcoolii, acetona etc., se separă și se întoarce la procesul de producție, reutilizează resursele și reduce costurile de producție.

Principiile tehnice

Acest proces folosește membrane speciale pentru a separa componentele de amestecurile lichide sau de gaz. Principiul de bază al acestei tehnologii se bazează pe diferențele de viteză și capacitate ale diferitelor componente care trec prin membrană, care pot fi determinate de caracteristicile componentelor, caracteristicile membranei, diferențele de concentrare pe ambele părți ale membranei, gradienți de presiune, gradienți potențiali sau aburi sau diverși factori. Metodele de separare a membranei includ microfiltrare, ultrafiltrare, filtrare, osmoză inversă și electrofiltrare, fiecare fiind potrivită pentrunevoi de separare diferite. De exemplu, molecule de filtru de microfiltrare și ultrafiltrare sau soluții de diferite dimensiuni bazate pe dimensiunea porilor membranei; Osmoza inversă se referă la presiunea mai mare decât presiunea osmotică a soluției, ceea ce face ca solventul să treacă prin membrană și să blocheze soluția; Electrodializa este utilizarea selectivă a ionilor într -o soluție folosind membrane de schimb de ioni sub acțiunea unui câmp electric.

Ce fel de rezultate putem obține

Filmele subțiri separă aplicarea tehnologiei în industria petrolului din Huagong de tratamentul petrolului și gazelor de evacuare, de la curățare, de recuperarea și circulația catalizatorului, de la recuperarea organică Rongji pentru utilizarea dvs. Este de o importanță deosebită pentru a îmbunătăți afișarea resurselor, a reduce costurile de producție, a minimiza poluarea ecologică ecologică și a obține o dezvoltare durabilă.

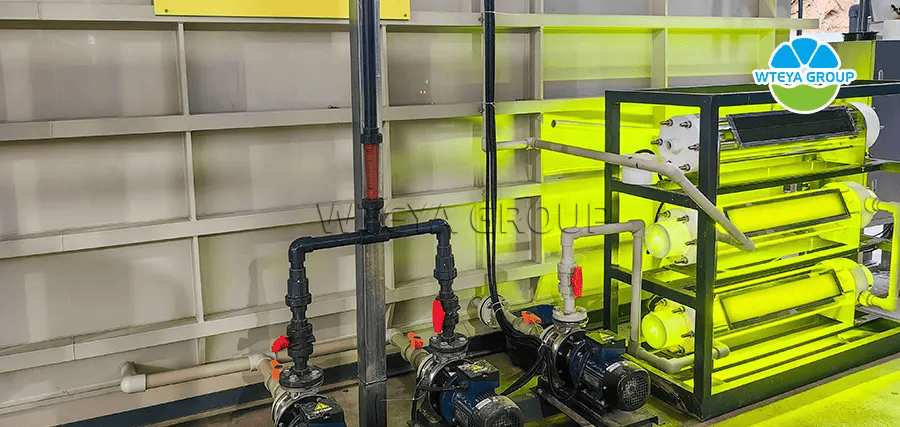

3. Echipament de oxidare ECC:

Și în producție

Catalizatorii chimici ECC sunt folosiți în principal pentru a elimina compușii organici din lichidele cu sare ridicată din industria petrochimică. De asemenea, poate ucide microorganisme în apă, poate asigura apă lichidă pură și poate asigura funcționareanormală a echipamentelor.

Principiile tehnice

Tehnologia de oxidare catalitică ECC este onouă tehnologie dezvoltată de companie, care folosește catalizatori pentru a promova reacția de oxidare între poluanții organici și oxizi (cum ar fi oxigenul, ozonul, peroxidul de hidrogen etc.) în condiții specifice. Produsul final este inofensiv sau scăzut toxic, obținând un efect de îndepărtare a poluanților. Echipamentul catalitic de oxidare variază în funcție de diferite aplicații și obiecte, folosind diferiți oxidanți, catalizatori și condiții de reacție pentru a răspundenevoilor practice.

Ce fel de rezultate putem obține

Eficiența produselor de îndepărtare organică de tip compania (Codcr) depășește 80%, iar unele pot depăși 95%. De asemenea, poate reduce semnificativ temperatura de încălzire a reactorului, probabilitatea bulelor de dispozitiv de abur și combaterea membranei de sistem.