Schimbătoare de căldură cu carcasă și tub: eficiență de încredere

Meniul

Cele mai recente știri

Calul de lucru industrial,

Re-proiectat.

Shell WTEYA & Schimbătorul de căldură cu tubnu este doar o componentă; este inima unui proces de încredere. Construit pentru durabilitate și performanță, este soluția definitivă pentru aplicațiile solicitante în care timpul de funcționare și puritatea procesuluinu sunt.-negociabil

Mânere dur

Media

Perfect potrivit pentrunămoluri, fluide vâscoase și înalte-fluxuri de particule care paralizează alte schimbătoare.

Stare Extremă

Gata

Construit pentru a rezista la presiuni și temperaturi ridicate, asigurând siguranță și o durată lungă de viață.

Fouling-Rezistent

prin Design

Proiectat pentru căi de curgerenetede care minimizează acumularea de depozite și înfundarea.

Garnitura-Gratuit

Integritate

Construcția complet sudată elimină scurgerile, riscurile de contaminare și întreținerea garniturii.

Obțineți soluția potrivită pentru procesul dvs

Costul unui schimbător de căldură cu tuburi depinde de factori precum materialele, dimensiunea și cotele de presiune. Un preț genericnu vă va rezolva problema—o soluție personalizată va. Pentru a calcula corect costul, va recomandam sa completati un chestionar si apoi vom putea intocmi o oferta comerciala, tinand cont de toate caracteristicile proiectului dumneavoastra. Suntem întotdeauna gata să vă oferim informații detaliate despre diferitele modele, caracteristicile tehnice ale acestora, performanțe. Oferim o gamă completă de servicii, de la consiliere și asistență în selectarea echipamentelor până la furnizarea, instalarea și configurarea acestuia. Scopulnostru este să vă oferim echipamentulnecesar pentru a rezolva eficient problema de tratare a apei în situația dumneavoastră specifică.

Să vă proiectăm soluția.

Deci, trebuie săne trimiteți un e-mail la info@wteya.com

Managerulnostru vă va pregăti o ofertă excelentă

Proiectat pentru cele mai dificile locuri de muncă din industria dvs

Schimbătoarele de căldură cu tuburi ale grupului WTEYA sunt de încredere în cele mai solicitante medii în care alte tehnologii eșuează. Am implementat cu succesnumeroase schimbătoare de căldură tubulare, sisteme de evaporare în diverse industrii și avem o bază de date mare de soluții tehnice dovedite.

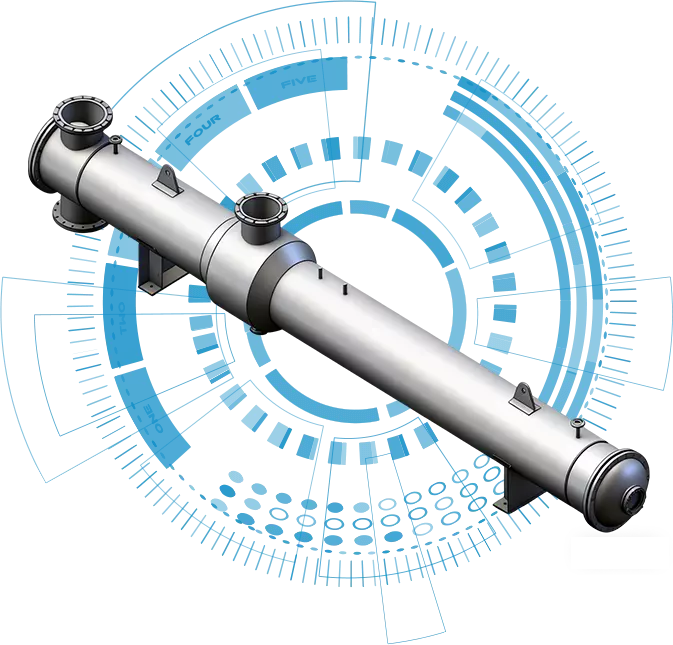

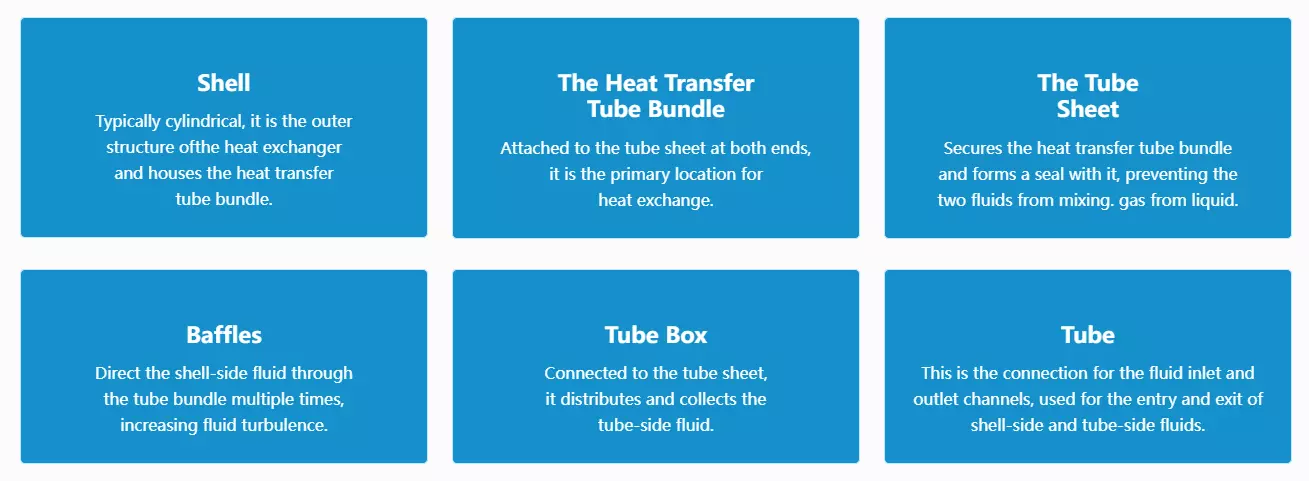

În ce constă?

Shell-şi-schimbătoarele de căldură cu tuburi constau în principal dintr-o carcasă, fascicule de tuburi de transfer de căldură, foi de tuburi, deflectoare (plăci amortizoare), și cutii cu tuburi. Oferim o gamă cuprinzătoare de produse riguros testate, standardizate, cu performanțe stabile pentru a satisface o gamă largă denevoi ale industriei.

De asemenea, oferim servicii personalizate precum OEM și ODM, cu echipanoastră profesională de proiectare care oferă soluții personalizate pentru a satisfacenevoile unice ale clienților.

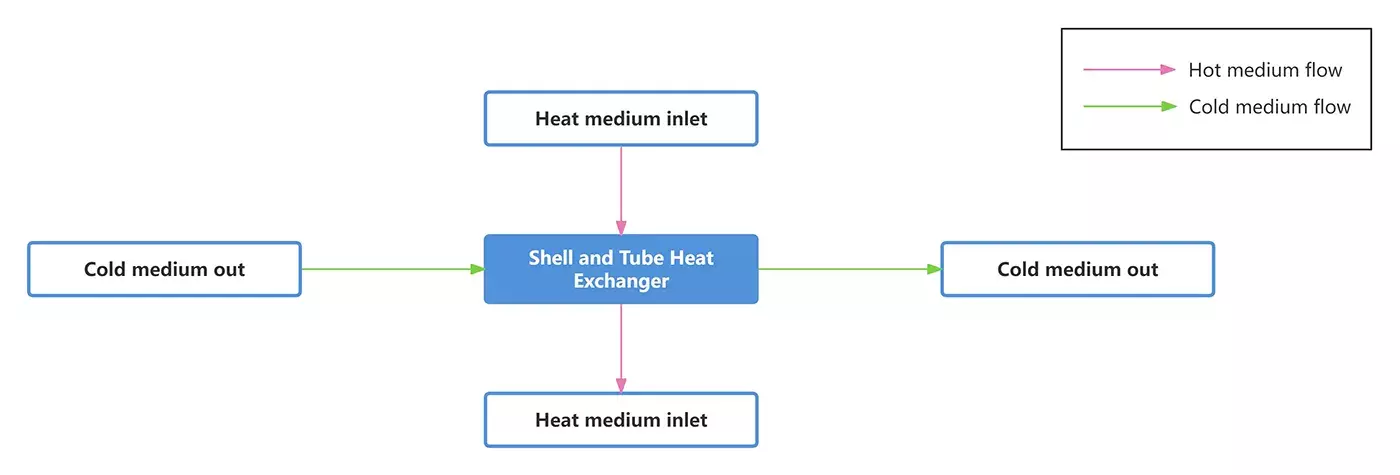

Cum funcționează

Principiul tehnic al unei carcase-şi-schimbătorul de căldură cu tuburi se bazează în primul rând pe inter-schimb de căldură pe perete. În acest proces, un fluid curge prin interiorul fasciculului de tuburi, în timp ce un alt fluid curge în carcasă în afara fasciculului, schimbând căldură prin pereții tubului. Mai exact, principiul de funcționare al unei carcase-şi-schimbătorul de căldură cu tub include următoarele aspecte:

1. Suprafața de transfer de căldură: Pereții tubului servesc ca suprafață de transfer de căldură, cele două fluide de lucru curgând în interiorul și respectiv în exteriorul tuburilor, schimbând căldură prin pereții tubului.

2. Debitul fluidului: Tubul-fluidul lateral curge în interiorul tuburilor, în timp ce învelișul-fluidul lateral curge în exterior. Pentru a îmbunătăți eficiența transferului de căldură al tubului-fluide laterale, unele modele utilizează tuburi spiralate sau ondulate. Aceste tuburi cu formă specială cresc turbulența fluidului, îmbunătățind astfel coeficientul de transfer de căldură.

3. Controlul temperaturii: Prin reglarea debitului sursei de căldură care intră în schimbătorul de căldură, temperatura mediului încălzit poate fi controlată. De exemplu, o supapă de reglare este plasată înainte de intrarea sursei de căldură; prin variarea deschiderii supapei se reglează temperatura de ieșire.

Parametrii produsului

|

Tabelul parametrilor de bază (Diametrul exterior al tubului de schimb de căldură Ø20) |

||||||||

|

Nominal diametrul |

Numărul de tuburi de schimb de căldură |

Centru tub de aranjare |

țeavă zona de curgere |

Calculați aria de transfer de căldură |

||||

|

1500 |

2000 |

3000 |

4500 |

6000 |

||||

|

159 |

15 |

5 |

0,003 |

1.4 |

1.9 |

2.8 |

|

|

|

219 |

33 |

7 |

0,0066 |

3.1 |

4.1 |

6.2 |

|

|

|

273 |

65 |

9 |

0,013 |

6.1 |

8.2 |

12.3 |

18.4 |

24.5 |

|

325 |

99 |

11 |

0,0199 |

9.3 |

12.4 |

18.7 |

28 |

37.3 |

|

400 |

174 |

14 |

0,035 |

16.4 |

21.9 |

32.8 |

49.2 |

65,6 |

|

500 |

275 |

19 |

0,0553 |

|

34.6 |

51,8 |

77,8 |

103,7 |

|

600 |

433 |

21 |

0,136 |

|

54.4 |

81,6 |

122,5 |

163,2 |

|

700 |

595 |

25 |

0,187 |

|

74,7 |

112.1 |

168,2 |

224,3 |

|

800 |

769 |

29 |

0,242 |

|

96,6 |

144,9 |

217,4 |

290 |

Producator WTEYA

WTEYA urmărește producția digitală și inteligentă pentru a oferi clienților produse și servicii excelente. Nu oferim doar o serie de produse standardizate care au fost testate riguros și au performanțe stabile pentru a satisface o gamă largă denevoi ale industriei. De asemenea, oferim OEM&Servicii personalizate ODM pentru a satisfacenevoile unice ale clienților.

Anterior: Nu mai

Următorul: Schimbător de căldură tubular